Expertos en Manos de Expertos

Ubicado en una de las regiones de mayor actividad industrial de México, la firma Mecanizados Laguna, ubicada en Gómez Palacio, Durango, en una nave 6,500 m2, operada por 72 empleados, se ha convertido en una empresa competitiva en la manufactura de componentes metálicos impulsada por una cultura centrada en el detalle y en la superación de las expectativas del cliente (tanto el externo como el interno).

Para cumplir con este objetivo siempre están en la búsqueda de mejorar sus procesos de manufactura, sabiendo que en detalles que podrían parecer mínimos se encuentran las grandes mejoras, tal como sucedió en los procesos de barrenado para uno de sus productos que, luego de un análisis cuidadoso y haciendo verdadera labor de equipo con su propio proveedor, lograron un salto cuántico en la mejora del proceso con tan solo cambiar uno de los componentes periféricos: la sujeción.

En Mecanizados Laguna tienen procesos diversos para una amplia variedad de aplicaciones diseñadas para la fabricación de herramentales especiales en materiales como acero al carbón, acero inoxidable, plásticos de ingeniera (nylamid, acetal, poligar, celerón) y otros metales como aluminio, cobre, bronce y latón.

En la planta se manufacturan herramentales especializados para procesos tales como soldadura, maquinado y movimiento de materiales tipo Poka Yoke; cruciales para la agilización de la producción en las líneas de sus clientes. También desarrollan herramentales para moldes de plásticos de productos tan variados como patas de muebles o cajas especiales para el manejo de materiales de la industria de alimentos.

Joel García, Gerente de Maquinados CNC, de Mecanizados Laguna, explica que han desarrollado una amplia experiencia en procesos. "Empezamos con Caterpillar con quienes establecimos, poco a poco, procesos de retroalimentación para lograr mejoras en sus procesos. Hemos empleado nuestro aprendizaje para hacer mejoras en los herramentales y los accesorios que les fabricamos de tal forma que agilicen los procesos y que sean más seguros para los operadores".

Esta práctica ha sido trasladada con otros clientes y los ha convertido en verdaderos expertos en la fabricación de herramentales, un valor agregado significativo en su oferta actual. A lo largo de sus 8 años de operación (inició operaciones en 2014), se han mantenido competitivos y han desarrollado una cultura de calidad sobresaliente tanto en sus maquinados como en sus servicios, centrada en la obtención de altos estándares y una política de cero rechazos.

Gracias a lo anterior, tienen ahora una cartera de clientes robusta y consolidada, entre los que se encuentran Carterpillar Torreón, Jyson Safety Systems, Precision Coating, Tecnologia Estructural S.A de C.V y Sumitomo Drive Technologies.

De la misma manera, en Mecanizados Laguna han mantenido especial cuidado de operar con la mejor tecnología acorde a los proyectos que tienen que desarrollar. En la actualidad tienen 11 centros de maquinado con capacidades que van desde 0.5 hasta 4 metros, también tienen dobladoras de cortina, maquinas convencionales, rectificadoras, tornos, cortadoras laser, pantógrafos de plasma y oxicorte y máquinas de soldara para proceso Tig y Mig.

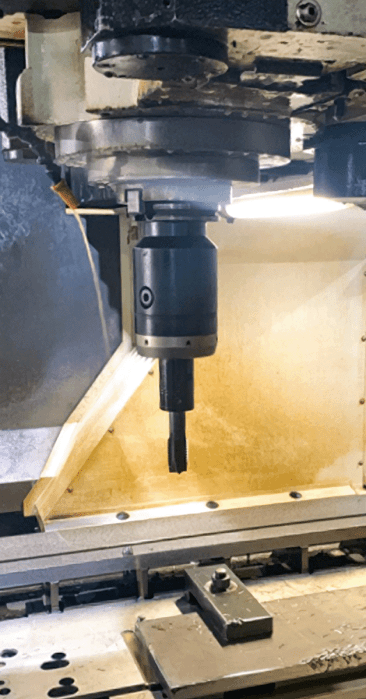

En el área de maquinados incluyen equipos Haas (VF1, Vf2, VF3), Gantry (GR712, VF5) y Torno (ST25 y ST20). También tiene máquinas Chevalier y Kafo, con capacidades de 1mt a 4 mt con Cat 40 y Cat 50, las cuales están más enfocas a producción en serie, con proceso de generación de barrenos calibrados con boring, barrenos avellanados y barrenos machueleados. Las máquinas Kafo, por su precisión, se han dedicado a la manufactura de moldes para inyección de plástico.

El valor de una buena sujeción

Con la llegada de un proyecto de unos de sus clientes más importantes, enfrentaron un reto que además de resolverlo, les dejó un aprendizaje importante que ahora también nutre su filosofía de servicio y de negocio.

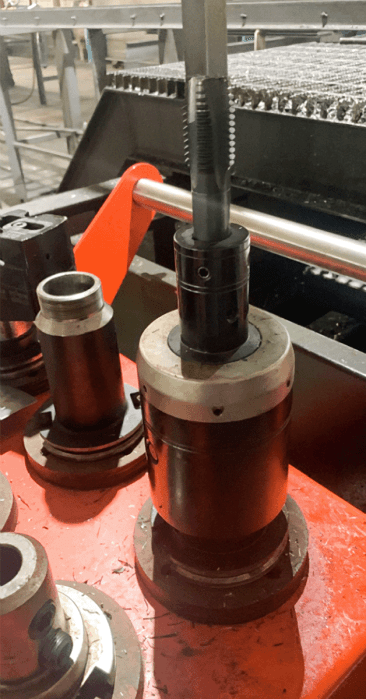

Se trata de una pieza de un herramental con 26 barrenos los cuales tienen que ser roscados con un machuelo m24 paso 3. “Creo que iniciamos el proyecto de manera acelerada”, reconoce Joel García. “Diseñamos la configuración para el maquinado de la pieza, pero los conos que elegimos no tenían la distancia adecuada. Los límites eran muy reducidos y no logramos la carrera buscada para la profundidad del barreno, por lo que corríamos el riesgo de hacer colisionar la máquina”.

La manera de solucionarlo en primera instancia fue bajando la pieza de la máquina para realizar la operación de machueleado. Pero el proceso tomaba un tiempo superior a los 30 minutos, con el riesgo adicional de que la rosca quedara fuera de tolerancia. Al ser con un brazo de roscado, el ataque inicial del machuelo dejaba de mala calidad la entrada del barreno.

Pero no fue todo. Los machuelos se saturaban, tenían rompimientos y el desgaste de la herramienta era mayor. Empezaron a detectar pérdidas significativas en todo el proceso, lo que afecto de inmediato el tiempo ciclo inicialmente estimado, todo en detrimento de la productividad y poniendo en juego el compromiso con el cliente. Hicieron algunas adecuaciones iniciales, pero el rendimiento no era el adecuado y los machuelos apenas alcanzaban un periodo de vida de 250 barrenos roscados. Además, el sistema presentaba un muelleo, que provocaba que se amarrara y que dejara de funcionar.

El gerente de maquinado explica que comenzaron a analizar opciones para agilizar los procesos y lograr mejoras en la producción acorde a su filosofía de cumplimiento de objetivos en calidad del producto y del servicio. Buscaron opinión de otros especialistas. Así fue como llegaron con el equipo técnico de BIG DAISHOWA y su distribuidor AHNSA Tools, que ayudó con el análisis.

Luego de estudiar el caso, concluyeron que necesitaban una boquilla distinta y con mejor tecnología de sujeción. Así concluyeron con la recomendación del porta machuelo Mega Synchro, de BIG DAISHOWA.

Los resultados fueron inmediatos pues, con el nuevo componente de sujeción Mega Synchro, el tiempo de vida del machuelo pasó de 250 a 750 cuerdas, el procedimiento se hizo continuo y los costos se cayeron. “Con el paso del tiempo el proceso se redujo 200% y con mejoras en la calidad”, asegura García. “Fue un alivio, pues nuestro cliente nos pedía una precisión muy cerrada”.

Con el nuevo cono, el roscado se comenzó a realizar arriba de la máquina con un impacto dramático en el tiempo total del proceso, que paso de más de 70 a tan solo 35 minutos, “con todo y el barrenado”.

Cambio cultural

La filosofía en Mecanizados Laguna se centra en la satisfacción del cliente. “Sabemos de antemano que tenemos que hacer inversiones en la mejor tecnología”, afirma García. Con eso en mente, comprendieron que es importante acercarse a los proveedores y recibir otros puntos de vista en soluciones para posibles retos en producción.

“La mayoría de las veces pensamos que hacemos lo correcto, pero no siempre tenemos toda la razón. Los ingenieros de BIG DAISHOWA y AHNSA Tools nos apoyaron y nos brindaron un servicio de gran calidad, ayudando a encontrar soluciones que nosotros no podíamos encontrar”, asegura el ingeniero de la firma de la Comarca Lagunera.

Con la tecnología de BIG DAISHOWA tienen la capacidad de proyectar hacia el futuro. “Ahora sabemos que con las herramientas y el conocimiento adquirido podemos agarrar más productos de nuestros clientes, teniendo en cuenta que medimos nuestros tiempos de fabricación con base en nuestras herramientas y procesos internos. Sabemos que hoy en día tenemos la capacidad de tomar ciertos riesgos que antes no podíamos”.

Añade que han trasladado su experiencia para hacer seguir recomendando mejoras en los requerimientos de los clientes, pues cuentan con las herramientas para darles la confianza. Tal como fue el caso del desarrollo de un herramental para el maquinado de una bisagra de uno de sus clientes que les permitió bajar el tiempo de producción de 25 minutos a tan solo 5 minutos, también utilizando tecnología de sujeción de BIG DAISHOWA, experiencia que se puede interpretar como trabajo de expertos en manos de expertos.

En palabras de Joel García, la experiencia vivida con AHNSA Tools y BIG DAISHOWA ha incrementado la robustez de Mecanizados Laguna, pues les permitió transitar en un cambio cultural donde la resistencia a nuevas ideas no tiene cabida, y la confianza entre cliente y proveedor se vuelve crucial para el éxito de cualquier proyecto, en ambos lados de la cadena de proveeduría de Mecanizados Laguna. “Nos sentimos bien al ver este cambio que nos sacó de un problema muy grande. Además, mejoró en la relación que tenemos con nuestro proveedor, pues fueron personas muy honestas y nos entregaron una herramienta (Mega Synchro) que sabían que iba a resolver nuestras necesidades. No es vender por vender, de la misma manera que nosotros no tomamos proyectos solo por llevarnos el trabajo a nuestro taller”.

El servicio post venta de AHNSA Tools y BIG DAISHOWA también ha hecho la diferencia, pues siempre están atentos a cualquier problema y prestos a cualquier acción de apoyo. “Indudablemente, la marca BIG DAISHOWA nos ha brindado reconocimiento ante nuestros clientes y es coincidente con nuestra seriedad y compromiso al momento de emprender cualquier proyecto”.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario