Practical work on laand d ratio

Cómo Afecta el Run-Out la Regla Del 10%

El run-out es uno de los problemas más frecuentes con los que deben lidiar los operadores y encargados del área de herramientas. En pocas palabras, el run-out es la variación en el diámetro de una herramienta de corte en ciertos puntos a medida que gira. Es casi imposible de detectar durante el proceso y difícil de diagnosticar después de la operación. Las fuentes potenciales son numerosas y diferentes.

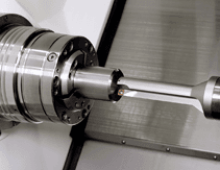

Cuando se trata del portaherramientas: cuanto menor sea la relación entre el contacto cónico del portaherramientas contra el husillo, mayor será el run-out. (fabricamos nuestros portaherramientas con tolerancias angulares (AT) submicrónicas, logrando al menos un 96% de contacto sobre el área cónica del husillo). Lo mismo ocurre con el punto de contacto entre el cortador y el portaherramientas.

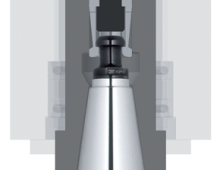

El ángulo de una boquilla ER estándar, por ejemplo, es de 16 grados, lo que proporciona un amplio rango de sujeción. Sin embargo, una boquilla a 12 grados hará más contacto y ofrecerá más control sobre la sujeción de la herramienta. Las tuercas sólidas también presentan un mayor riesgo de generar un alto run-out en los ensambles de boquillas. El apriete con la llave sobre una tuerca sólida, friccionan la boquilla causando una alta deformación y desviación, mientras que una tuerca embalada mantiene una torsión baja para una sujeción suave, uniforme y concéntrica.

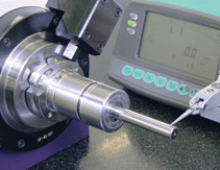

El tamaño del ensamble de herramientas influye; la relación longitud-diámetro y el diámetro del cuerpo afectarán la fuerza a medida que gira. Cuanto más grande sea la herramienta, más resistente será a la desviación. Con herramientas de 3/4" (20mm) de diámetro o más grandes, un T.I.R. de 0.0005" (12 micras) puede afectar en menor escala la vida útil de las herramientas. Sin embargo, con herramientas más pequeñas, el desgaste puede verse gravemente afectado.

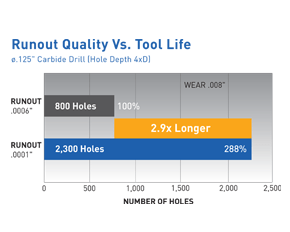

También hemos descubierto, en nuestra propia investigación, que el material del cortador reacciona de manera diferente al desgaste. Probamos brocas de Carburo y HSS casi idénticas con el mismo run-out y descubrimos que el Carburo es más susceptible al alto run-out.

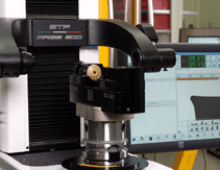

Otra variable que es aún más difícil de controlar o diagnosticar es que los portaherramientas y cortadores más económicos y fabricados en serie pueden tener esencialmente un run-out adicional de línea. Simplemente no es fácil fabricar portaherramientas y herramientas de corte de alto desempeño. Los portaherramientas, específicamente, deben proporcionar fuerza de sujeción, concentricidad, rigidez y balanceo (Norma ISO16084) para altas velocidades Un pull stud o tornillo de retención económico por su baja calidad de fabricación es mucho más susceptible a deformaciones y fallas que afectarán el alineamiento del portaherramientas con el husillo.

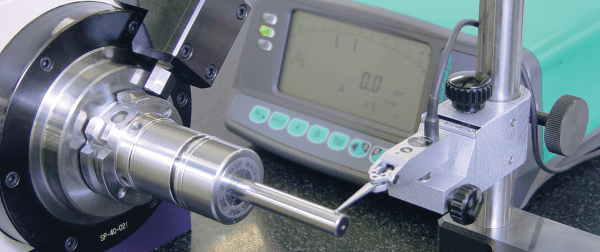

Dicho esto, incluso el mejor portaherramientas no puede ofrecer un desempeño adecuado en un husillo desgastado o mal rectificado. Recomendamos la revisión periódica de sus husillos con barras certificadas que cumplan la tolerancia angular AT1, especialmente si está realizando trabajos de alta velocidad y precisión cuando las fuerzas centrífugas aumentan exponencialmente.

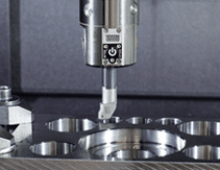

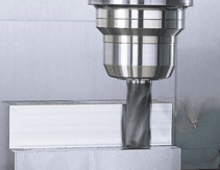

Si una broca o un cortador no trabaja concéntricamente, se generan más fuerzas en la dirección del filo más abierto. Esto hace que funcione solo un lado de la herramienta y la herramienta se desgaste prematuramente. Incluso si esto da como resultado piezas que cumplen con las especificaciones, es posible que la herramienta de corte se esté subutilizando y esto provoque un alto consumo dentro de su planta productiva.

Cada filo debe trabajar exactamente en el mismo lugar a lo largo de la pieza. Si un filo corta en la pieza con más frecuencia, está haciendo la mayor parte del trabajo. En otras palabras, si tiene seis filos en un cortador, pero la herramienta tiene un run-out de más de 0.001” (25 micras), es probable que solo esté usando tres de sus filos.

Para calcular el impacto de esto en la herramienta, utilizamos la regla de una décima parte= Regla del 10%. Es decir, una décima parte (.0001”) o 3 micras de run-out aumentará o disminuirá la vida útil de la herramienta en un 10%. En otras palabras, si tiene un portaherramientas con 0.0005” (12 micras) de run-out desde su línea de base y cambia a un portaherramientas que reduce el run-out a 0.0001” (3 micras), la vida útil de la herramienta debería mejorar en un 40%.

Es más, si le preocupan los costos de carburo, querrá utilizar efectivamente sus cortadores. Recuerde, un alto run-out utiliza ciertos filos de corte más que otros. Si utiliza cortadores de carburo de más de ¼” (6mm) de diámetro, el desgaste de la herramienta puede ser costoso rápidamente. Se pueden obtener importantes ahorros de carburo al cambiar a un portaherramientas con un excelente control de run-out.

Lo que muchas plantas productivas creen que es un run-out aceptable, en realidad es algo inaceptable si la planta productiva quiere mejorar la vida útil de sus herramientas. Una planta productiva que basa la decisión de compra de un portaherramientas únicamente en el precio del portaherramientas puede terminar eligiendo la alternativa más cara, en función de la vida útil de sus consumibles y el costo pieza, al mismo tiempo que sacrifica la calidad y la precisión. La exactitud del run-out vale la pena. Hemos hecho las pruebas correspondientes.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

rahul thakur

Sáb, 24/05/2025 - 08:11