How to control through programming and poka yoke in CNC machine???

5 Soluciones Cuando Hay un Desempeño Pobre en Boreado

Al hablar de boreado, existen varios factores que pueden generar un desempeño deficiente. Si son tiempos ciclo largos, vida de herramienta corta, barrenos fuera de especificación, uno o todos estos factores requerirán ser ubicados para poder incrementar la productividad. A pesar de ser diferentes, estos problemas tienen relación estrecha en una aplicación dada.

A continuación, hay 5 soluciones en las que puedes pensar cuando trabajes en lograr de forma eficiente y repetible un barreno dentro de tolerancia. Manteniendo en mente que cambiando un solo parámetro se podría necesitar ajustar los demás para obtener el resultado deseado. Es recomendable cambiar una variable a la vez cuando estás en pruebas de maquinado, para reconocer fácilmente cómo afecta en los resultados.

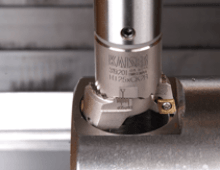

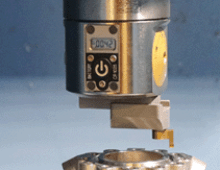

1. Compensar Inestabilidad en la Pieza y Capacidad de la Máquina.

Los dispositivos de sujeción (fixtures) normalmente no son el primer punto de consideración, pero si está inestable la pieza durante el maquinado, puede ser un factor de impacto en el desempeño de la herramienta. Normalmente tampoco se considera culpable a la máquina CNC, pero incluso si una pieza está bien ajustada en sujeción, el tamaño y potencia del centro de maquinado influirá en los parámetros de corte.

El hecho de que el mismo cabezal de desbaste pueda colocarse en interfaz de husillos ISO50, ISO40 e ISO30 con la ayuda de un sistema modular no significa que se deban esperar resultados similares para los tres tamaños de husillo. Lo mismo aplica para la profundidad del barreno. Un barreno de 3” de diámetro, de 10” a 12” de proyección funcionará bien en un husillo cono ISO50 y en uno ISO40 (con extensiones), pero cualquier interfaz ISO30 no sería factible para esta aplicación.

Los husillos de las máquinas en mal estado y los dispositivos inestables suelen ser factores que no se pueden cambiar fácilmente y deben solucionarse. A veces, estos factores pueden afectar de manera crítica una aplicación por completo, pero generalmente los cambios en los tipos de insertos o los parámetros de corte proporcionarán una solución.

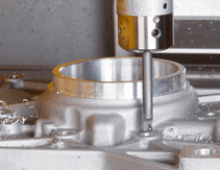

2. Usa la Herramienta Correcta para la Profundidad de Corte Necesaria.

Muchas veces, es difícil saber qué cantidad de corte dejar para una operación de boreado. Si bien a menudo es cómodo confiar en velocidades de corte y avances comunes y cantidades de corte aplicables en las operaciones de torneado, no siempre se aplican directamente al boreado.

Esto es especialmente cierto en aplicaciones de boreado de desbaste, donde se utiliza un boring de portainsertos doble. Si bien es común ver el uso de brocas tan cerca del diámetro final, que solo queda material de 0.020"-0.030" (0.508-0.762mm) diametral, simplemente no es suficiente material para cortar ambos filos del boring de desbaste, lo que provoca vibraciones y bajo desempeño de la herramienta. Las piezas sin la cantidad suficiente de corte y con una tolerancia abierta +/-.010” (+/-0.254mm) diametrales, funcionarán mejor con una herramienta de un solo filo, o con un boring de portainsertos doble pero sin uno de sus portainsertos.

Por otro lado, las piezas que tienen barrenos que de origen están cónicos pueden tener demasiado material para eliminar si el barreno no es uniforme. A pesar de que el diámetro se encuentra dentro de los barrenos típicos de boreado cuando vienen de fundición, por ejemplo, la excentricidad del eje del barreno puede provocar que el boring de desbaste corte más material en un costado del barreno del que están diseñados los insertos.

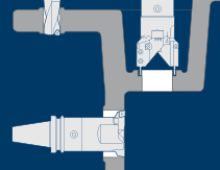

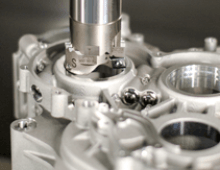

3. Ensambles de Herramientas para la Profundidad Real del Barreno.

Con mucha frecuencia las herramientas de boreado se seleccionan para una aplicación en función del diámetro del barreno y la proyección requerida, sin considerar la profundidad real del barreno y el alcance adicional necesario. Por ejemplo, una aplicación puede requerir 200mm de alcance (por fixture o por carrera de máquina) a través de la pieza y/o alguna extensión solo para llegar al barreno, pero solo 50mm de profundidad de boreado. Esto puede marcar una fuerte diferencia con una aplicación que si requiere una profundidad de boreado de 254mm.

Los sistemas de herramientas modulares ofrecen un número infinito de combinaciones para maximizar rigidez y desempeño. En los casos en que se necesite una longitud adicional de la herramienta, es importante comenzar con un diámetro de ensamble más grande y luego reducir el diámetro del ensamble según sea necesario en lugar de usar el mismo diámetro en toda la longitud del ensamble.

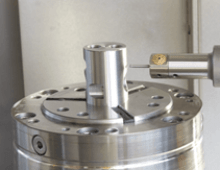

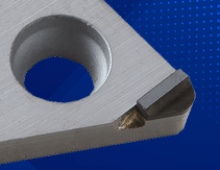

4. Geometría y Grado del Inserto

El inserto es el punto crítico de contacto entre pieza y herramienta. Como quiera que sea, el ensamble de boreado más rígido puede tener un pésimo desempeño si el inserto no es el adecuado para la aplicación.

El grado del inserto es poco significativo si la geometría del inserto no proporciona un corte estable. Los insertos de geometría prensada tienen un tiempo de vida más largo si se encuentran trabajando en corte estable. Los insertos de geometría prensada generalmente aguantan más tiempo en condiciones estables, pero la profundidad de corte radial debe ser al menos la mitad del radio de la punta del inserto. Los insertos con geometría rectificada son muy importantes bajo factores de aplicación como barrenos profundos o si se requiere gran alcance, materiales de viruta larga y problemas de inestabilidad.

Los grados de inserto y los recubrimientos se actualizan continuamente para maximizar el desempeño del ensamble. En el caso de los aceros, los más comunes son los grados de cermet y carburo de triple recubrimiento. Los grados de carburo con recubrimiento también se utilizan en aplicaciones de hierro fundido, pero las condiciones estables también permitirán el uso de Nitruro de Silicio y algunos grados de Nitruro de Boro Cúbico (CBN). Solo recuerde que un corte estable es el primer paso hacia el objetivo de una mayor vida útil del inserto.

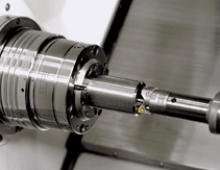

5. Velocidad de Corte y Avance

Cuando se han considerado todos los demás factores, es el momento de determinar las velocidades y los avances adecuados para trabajar las herramientas. Estos parámetros juegan un papel importante en la obtención de condiciones óptimas de corte. Idealmente, la barra de boreado se trabaja a altas velocidades y avance moderado, pero según las condiciones enumeradas anteriormente, esto puede ser limitante.

Un error común durante el boreado de desbaste es simplemente multiplicar el avance de un solo inserto por dos cuando se usa un boring de doble portainsertos (desbaste). Este suele ser un cálculo ineficaz; Los borings con portainsertos dobles pueden operar con avances cuatro veces más rápidos que los de las herramientas de acabado para el mismo diámetro porque se puede usar un radio de inserto mucho mayor. Por ejemplo, si se maquina el acabado con un radio de punta de .008” (0.2mm) o .016” (0.4mm), se podría usar un inserto de radio de punta de .031” (0.8mm) para desbastar. Esto solo duplica el tamaño del radio del inserto y el uso de portainsertos dobles cuadruplica el avance.

Por lo general, el desbaste no requiere acabado superficial muy fino, por lo que se pueden utilizar herramientas más rígidas a velocidades más altas. Un avance muy bajo en un boring de desbaste sin la cantidad de corte adecuada provocará vibración. Los borings de desbaste están diseñados para cortes más agresivos, que requieren más material a remover y avance más alto. Si se realizan cortes más agresivos, trabajar a una velocidad muy alta generará mucho calor y reducirá la vida útil del inserto. Los cortes más ligeros no producen tanto calor, por lo que se pueden trabajar con avances más altos.

Cada uno de estos factores son muy importantes y deberían ser considerados. Si alguno de estos es excluido toda la aplicación podría fracasar. Por ejemplo, si no es clara la profundidad del barreno o la longitud del ensamble, la herramienta ensamblada podría no maquinar correctamente; una geometría de inserto correcta no cubre la incapacidad de una máquina para ciertas aplicaciones.

Cualquiera de estos factores podría ser vital en cualquier aplicación, así que recuerde considerar cada uno de estos criterios para poder obtener éxito en el boreado.

Para aprender más de herramientas de boreado o hablar con alguno de nuestros expertos para resolver el bajo desempeño de su operación de boreado, contáctenos bkmexico@mx.bigdaishowa.com

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

ARUNKUMAR G

Jue, 06/06/2024 - 01:13