5 Preguntas para Borear en el Sector Aeroespacial

1) ¿El sistema modular CKB permite combinaciones ilimitadas del número de componentes que los usuarios pueden acoplar para un ensamble?

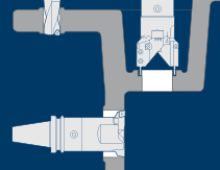

En cualquier ensamble, el número de componentes debe limitarse a cuatro (idealmente) o cinco (máximo) caras de contacto, sin incluir los portainsertos en el cabezal de boreado. Dado que generalmente hay opciones de dos a tres longitudes de cada componente y tamaños de conexión al cono, la mayoría de las aplicaciones solo requieren de dos a tres componentes diferentes (cono, extensión / reducción, cabezal de boreado). Cuando los usuarios necesitan mayor alcance, independientemente de la profundidad de corte, la mejor opción es usar la conexión CKB más grande cercana al husillo de la maquina (sobre todo en aplicaciones horizontales) y reducciones para minimizar la relación entre la longitud y el diámetro del ensamble o voladizo (L:D). Cuando los requisitos de profundidad del barreno superan lo que permiten los adaptadores de cono estándar, se pueden usar extensiones.

Para diámetros de barreno de 0.787" a 1.614" (20 mm a 41 mm), las barras de carburo de zanco cilíndrico CKB1 a CKB3 pueden ser una alternativa. La mayor rigidez de las barras permite borear relaciones L:D de hasta 10:1, y combinado con un portaherramientas tipo hidráulico, proporciona amortiguación de vibraciones. Coincidiendo ligeramente este rango de 32mm a 203mm (1.260" a 8.000") se encuentran los cabezales de boreado Smart Damper, que cuentan con componentes internos para absorber las vibraciones. La última opción es el ensamble modular CKN, una versión especial de CKB que son intercambiables, pero utiliza tres tornillos de conexión en lugar de uno y cuenta con extensiones de aluminio para reducir el peso de la herramienta.

2) ¿Cómo han cambiado los cabezales de boreado digitales la confiabilidad y/o la capacidad del proceso en la Industria Aeroespacial?

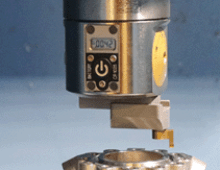

Eliminan las especulaciones sobre el ajuste en diámetros. En lugar de medir el giro de entrada del dial de ajuste, estos cabezales colocan escalas de desplazamiento a lo largo del portaherramientas para medir el recorrido lineal y pueden mostrar correcciones de diámetro de 1µm. Además, con estos cabezales se puede ver si hay o no desplazamiento al apretar la unidad micrométrica y realizar alguna compensación de ser necesario.

El almacenamiento del historial de los ajustes de diámetro incrementales en el cabezal de boreado permite a las empresas realizar un seguimiento de la vida útil del inserto y decirles a los operadores que cambien los ajustes del inserto cuando los valores de ajuste alcanzan un valor predeterminado. De lo contrario, el operador puede volver a poner a cero la pantalla para hacer que el valor de compensación en el cabezal sea igual al siguiente ajuste.

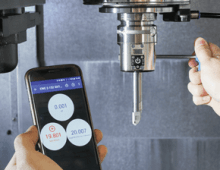

Conectado a la aplicación BIG KAISER a través de Bluetooth, el valor incremental del cabezal de boreado de acabado EWE se puede introducir en los parámetros preestablecidos para obtener el diámetro de salida real de la herramienta. Con la información de tolerancia agregada para el barreno, el dispositivo conectado indica en qué lugar del rango objetivo se encuentra el ajuste real de la herramienta. El cabezal almacena hasta 200 ciclos de esta información (diámetro objetivo, tolerancia, ajuste incremental) para cada ajuste junto con un sello de fecha/hora, proporcionando trazabilidad del proceso para ISO y otras certificaciones.

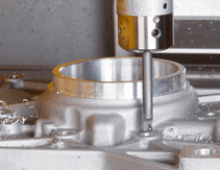

3) ¿Qué tipos de opciones de acabado de barrenos de precisión aeroespacial permiten los cabezales de boreado de acabado de precisión?

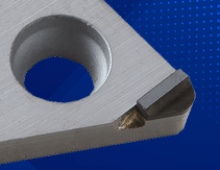

Muchos componentes aeroespaciales están hechos de Aluminio o Magnesio de alta resistencia, lo que facilita el manejo de barrenos de tolerancias estrictas, incluso con herramientas desarrolladas hace décadas. En muchas aplicaciones, sin embargo los barrenos utilizan un buje de acero endurecido, lo que requiere que el tamaño final del barreno se realice con rectificado de JIG “Rectificadora de Plantillas”. El proceso es lento y requiere un operador dedicado altamente calificado. Las máquinas CNC equipadas con nuestras herramientas de boreado de acabado CK que utilizan nuevos grados de Nitruro de Boro Cúbico (CBN) han reemplazado con éxito el rectificado con JIG. Incluso los barrenos de rectificado con JIG de menos de 0.250" o 6mm se han reemplazado por cabezales de boreado de acabado estándar.

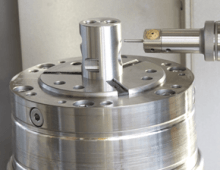

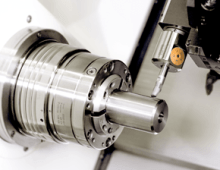

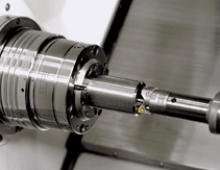

4) ¿Cómo han utilizado en centros de torneado los fabricantes aeroespaciales a BIG KAISER para borear barrenos transversales con herramientas vivas?

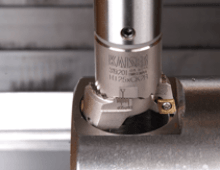

Los componentes del tren de aterrizaje tienen muchas aplicaciones que normalmente se realizan en un torno. Sin embargo, los barrenos transversales de precisión requieren un boreado de acabado para completar el trabajo. Cuando los tornos con un 4º eje y herramientas accionadas se hicieron populares, BIG KAISER tuvo que adaptar sus cabezales de boreado de acabado para maquinar las piezas por completo. Una restricción fue mantener la proyección de la herramienta lo más corta posible debido al corto recorrido del eje Y. Con la mayoría de las herramientas vivas que utilizan boquillas ER, desarrollamos una serie de cabezas de boreado de acabado que reemplazan a la tuerca de sujeción ER estándar, lo que hace que la herramienta sea ultracorta y muy rígida. Borear barrenos transversales en un torno se volvió muy fácil bajo la asesoría de aplicaciones de BIG KAISER.

5) ¿Qué recomienda BIG KAISER para borear barrenos de precisión en piezas aeroespaciales utilizando cabezales angulares?

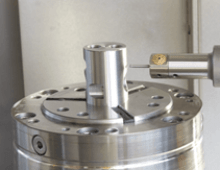

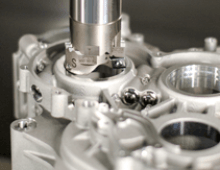

Un gran contratista necesitaba reemplazar un proceso manual para borear barrenos de las argollas que unen los conjuntos de alas en los componentes comerciales del fuselaje. La única solución práctica era borear con cabezales angulares.

Si bien el proceso parece que debería ser simple, había un problema básico: si el cabezal angular no está realmente a 90°, la herramienta de boreado no producirá un barreno redondo dentro de especificación. Piense en una columna de máquina que no esté en escuadra con la mesa. A medida que el husillo gira y se desplaza por la mesa, generará una forma elíptica. El mismo resultado sucederá si el cabezal angular esta, digamos a 89°; nunca producirá un barreno redondo dentro de especificación. La precisión del barreno terminado solo es posible si la tolerancia del cabezal angular se controla estrictamente desde el montaje al husillo.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.